PREMESSA

Il riciclaggio delle pavimentazioni stradali è un'esigenza prioritaria non ulteriormente rinviabile che si sta diffondendo in tutto il mondo industriale perché le risorse naturali, indispensabili per lo sviluppo tecnologico, non sono inesauribili e perché l’uomo dell’era moderna ha finalmente preso coscienza della necessità di salvaguardare l’ambiente dove vive.

In questi ultimi anni, la tecnica ha fatto notevoli passi in avanti mettendo a punto prodotti e procedimenti nuovi per soddisfare qualsiasi esigenza costruttiva. In Europa sono in vigore leggi severe per ridurre la produzione di rifiuti industriali e incentivi per incoraggiarne il riutilizzo. Anche in Italia, la nuova legge sui "rifiuti non pericolosi" indica nel riciclaggio la strada maestra per la manutenzione stradale, tuttavia ostacoli burocratici e impedimenti di vario genere anziché agevolare il processo di recupero, sembrano spingere nella direzione opposta. Questo testo ha lo scopo di fare piena luce sull’argomento e offrire a imprese e a pubbliche amministrazioni uno strumento utile per la valutazione e la scelta della miglior tecnologia di riciclaggio.

RICICLAGGIO IN SITO

Il riciclaggio a freddo trova nell’esecuzione in sito il suo momento specifico: l’alta qualità delle attrezzature e le tecniche utilizzate sono sinonimo di garanzia di lavoro eseguito a perfetta regola d’arte, pur dovendo considerare che l’allestimento dei cantieri e lo sforzo profuso non è indifferente.

Infatti, la predisposizione delle macchine, veri e propri treni costituisce un fattore fondamentale da considerare nell’approccio al riciclaggio a freddo in sito, insieme a tutti gli aspetti logistici. Molto importante è anche il corretto studio di formulazione e la scelta delle materie prime adatte.

ATTREZZATURE NECESSARIE

Iniziamo, quindi, col descrivere le attrezzature necessarie.

La compattazione del treno è la seguente:

Al centro:

Il treno di riciclaggio può avere configurazioni diverse in funzione dell’applicazione.

In tutti i casi, la riciclatrice funge da locomotiva e spinge o tira l’attrezzatura a lei collegata mediante barre di spinta e/o traino.

Le macchine mescolatrici e riciclatrici sono il cuore del treno produttivo.

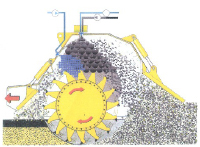

Al loro interno è posizionata una camera di fresatura e miscelatura composta a sua volta da una fresa regolabile ad 11 velocità, che sgretola il manto stradale nelle pezzature ottimali; sono presenti ugelli autopulenti di spruzzatura, sia per i leganti (emulsione bituminosa o bitume espanso) che per acqua.

In questa camera, il materiale fresato è spinto verso l’alto dove incontra i vari tipi di legante opportunamente dosati da microprocessori che tengono conto della velocità della riciclatrice, della profondità di intervento e della larghezza operativa; ricade quindi sul tamburo di fresatura che per effetto del suo movimento rotatorio e grazie anche ai bracci porta utensili che fungono da palette di mescolazione ne impasta e miscela i componenti, riposizionandoli sulla pavimentazione appena fresata.

I profili e gli spessori di fresatura sono mantenuti automaticamente costanti con l’ausilio di sensori che rilevano ogni variazione del profilo stradale, garantendo l’effettiva profondità di taglio in qualsiasi fase della lavorazione.

Il sistema di controllo a microprocessore permette il controllo e la gestione dell’emulsione bituminosa e dell’acqua mentre la quantità di cemento precedentemente steso è garantita da apposite macchine spandi legante a controllo elettronico, il tutto da poter assicurare costantemente la rispondenza ai requisiti richiesti.

Il tamburo di fresatura raggiunge la larghezza di taglio sino a metri 2,10; le dimensioni del fresato che si ottengono dipendono dalla sua velocità di rotazione e da quella di avanzamento della macchina.

RULLATURA IN SITO

Nella messa in opera di conglomerato a freddo la rullatura è un’operazione molto importante.

La prima passata deve essere fatta con un rullo vibrante con tamburo d’acciaio con capacità non inferiore alle 20 t.; questa rullatura dovrà essere necessariamente molto energica poiché deve ottenere effetto in profondità; sono preferibili compattatori con controllo elettronico della densità.

Segue la costipazione definitiva effettuata con rullo statico gommato, particolare attenzione dovrà essere prestata a questa fase in modo da ottenere i valori di densità ottimali previsti dal progetto.

PROFILATURA DELLO STRATO RICICLATO

Dopo una breve stagionatura dello strato riciclato (12 ore circa) per garantire il corretto profilo altimetrico, si procederà alla rifilatura dello strato riciclato mediante fresatrice dotata di idonei livellatori longitudinali e trasversali.ATTENZIONI PARTICOLARI

Nella fase di avviamento produttivo occorre prestare attenzione alle seguenti fasiAttenzione alle sagomature, alla presenza di tombini, saracinesche e tubazioni.

Il materiale prodotto durante la fresatura deve essere costantemente controllato onde verificare che la granulometria sia sempre quella prevista e risultante dalle miscele di studio di laboratorio.

Il materiale deve essere sottoposto a controlli atti a determinare il contenuto di umidità residuo in sito, al fine di una corretta determinazione della quantità d’acqua da aggiungere in fase di lavorazione.

Attenersi alle prescrizioni di capitolato.

Temperature e pressione influiscono sulle emulsioni bituminose. E’ necessario conoscere bene le caratteristiche intrinseche dell’emulsione utilizzate e le condizioni di utilizzo, al fine di evitare rotture indesiderate durante il ciclo di lavorazione.

E’ una delle variabili più importanti per il risultato finale della corretta lavorazione. Si deve riuscire a garantire l’addensamento previsto: va prestata la massima attenzione ai vari e diversi sistemi di rullatura, soprattutto quando si procede a riciclare spessori elevati (20 cm e più).

Anche questo è fondamentale per evitare che si rulli quando l’emulsione si “rompe”; infatti, la formazione della sottile pellicola di bitume freddo impedisce al conglomerato di consolidarsi perfettamente.

In presenza di cemento quale consolidante e stabilizzante occorre sempre lasciare un minimo di residuo acquoso, al fine di garantirne la perfetta maturazione.

Le pavimentazioni degradate presentano di solito valori percentuali di vuoti molto bassi. Il riciclaggio tende spesso ad aumentarne il volume: si dovrà essere attenti ai livelli finali della strada.

E’ importante conoscere i tempi di maturazione, al fine di ottimizzare la tempistica per la riapertura al traffico.

E’ indispensabile procedere alla stesa di uno strato di conglomerato bituminoso di collegamento (binder) e successivo manto di usura.